ATE自动检测系统:ATE自动测试系统中信号通道自动配置技术研究

面向信号的测试开发的关键是测试资源的配置管理及虚拟资源到真实资源的自动分配[1],其中信号通道的配置问题一直是测试领域的一个研究重点[2]。目前,一个综合自动测试系统的测试对象已经涉及到通信、导航、雷达、计算机、飞控、外挂物管理等许多相关领域,被测对象的数量及复杂性都大大增加,这种情况直接导致了ATE系统信号通道数量的激增[3]。因此,面对如此复杂的测试系统,怎样进行信号通道的配置和管理,如何提高信号通道配置的效率等都是我们关注的问题。基于模型的方法是目前普遍采用的方法。文献[4]就建立了信号通道的矩阵模型、文献[5]建立了信号通道的有向图模型。这些建模方法都是直接从开关对象出发,基于开关拓扑结构、开关级联来建立信号通道模型,存在一些不足:模型化过程是非常复杂而费力的;模型在软件中很难使用;模型的实例化不能自动进行;模型维护困难。针对这些问题,本论文基于模型间信息共享和路径以逻辑开关描述的思想建立了路径模型,将路径模型和ATE模型化体系下的仪器模型、ICA模型、ITA模型、UUT模型进行关联实现信号通道的高效配置。

1. ATE模型的构建

ATE系统硬件主要包括可程控的通用仪器、可程控的专用设备、专用电源系统(专为被测设备供电,含程控电源)、可程控的通道切换开关、ICA、ITA、适配器、计算机(网络)系统、机柜与工频电源系统[6][7]。其中,计算机(网络)系统、机柜与工频电源系统与模型化无关。

由于ATE系统所用的适配器基本等同于信号转接机箱,因此,在模型化时,将ITA与适配器模型一并称为ITA模型。另外,为了叙述简明,且不失本意,下文将可程控的通用仪器、可程控的专用设备、专用电源系统模型一并统称为仪器设备模型(或称“广义的仪器设备模型” )。测试中通过程控一系列的开关来连通/切断测试通路,我们将由这一系列开关组成的从仪器端口到UUT测点的通路叫做“测试路径”,测试路径的模型我们称为“路径模型”。由于测试系统的测试对象是UUT,UUT的特性(特别是测试需求)将直接影响测试系统的配置,所以我们将UUT和测试系统硬件一起进行模型化处理。

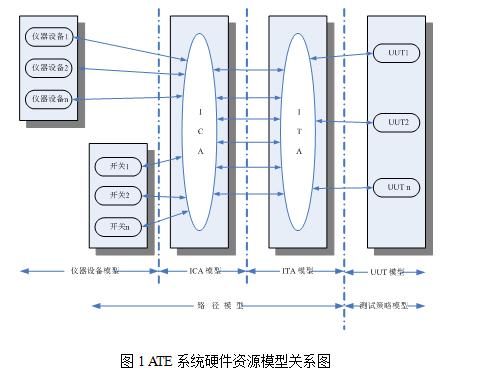

由此,ATE系统模型包括:仪器设备模型、ICA模型、ITA模型、路径模型、UUT模型,各模型间的关系见图1。仪器设备模型主要描述仪器资源的测量/激励能力和程控特性;ICA模型主要描述仪器资源与ICA面板的连接关系;ITA模型主要描述ITA与ICA的节点对应关系以及ITA节点与UUT测点的连接关系;路径模型主要描述从仪器端口到UUT测点的测试路径信息;UUT模型主要描述UUT测点的信号特性和被测设备的指标特性等。

由于篇幅有限,在此只详细介绍本论文涉及的关键资源模型路径模型。

本文将从模型间信息共享的思路出发建立路径模型。由图1可知,路径模型跨越了开关、ICA、ITA三个硬件对象。这真实反映了ATE系统的硬件设计方案:ATE系统的硬件设计上,几乎所有的资源都上了ICA,再通过ITA的连接或短路,最后通过电缆,实现到被测对象的连接。在系统模型化体系下,我们已经对ICA、ITA建立了相应的模型,仪器端口与ICA面板的连接关系以及ITA节点与UUT测点的连接关系都在各自的模型中描述了,所以我们通过利用ICA、ITA模型的相关信息,只需要建立相对简单的路径模型就可以完成测试路径的描述。

考虑到物理开关模块和物理开关模块级联后的区分,引入逻辑开关概念。逻辑开关就是物理开关模块级联后的整体,它也具有类似于物理开关模块的特性,有时也称之为逻辑开关阵。逻辑开关阵的一侧为仪器端口,另一侧为被测对象的端口或探针。为了讨论方便,定义与仪器端口连接的逻辑开关阵一侧为逻辑开关阵的输入端,而与被测设备相连的逻辑开关阵另一侧为逻辑开关阵的输出端。

已知逻辑开关阵输入和输出端口,所确定的连接通路,我们称为一条“逻辑通路”。(LogicGateWay)由于一个仪器端口到一个UUT测点的测试路径一般不是唯一的,就像从A地到B地,你可以走直线,也可以走不同的曲线,我们将具体的每种路线称为“路径”(Route)。因此,一个逻辑通路包含一个路径集合。其中每条路径由多个开关相连构成。

路径模型包括三部分:物理开关模型、逻辑开关模型、路径衰减模型,由于篇幅有限,路径衰减模型就不做详细介绍。

2.物理开关模型

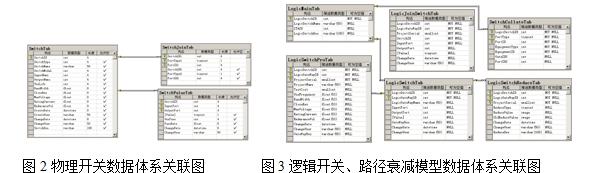

物理开关模型包括三部分内容:物理开关基本信息、物理开关自身输入输出端的连接关系、物理开关模块级联的连接关系。这里的物理开关模块的级联是指在ICA以外将物理开关模块相连的情况,而不包括通过ICA、ITA将开关模块相连的情况。后者不需要描述开关模块间的相连关系,而是通过关联ICA、ITA模型以及物理开关自身的连接关系而得到开关模块间的连接关系。物理开关模型的具体内容如下(本文中的模型采用关系数据库的形式进行软件化描述,图2为物理开关数据体系关联图)[9][10]:

? 物理开关基本信息:物理开关模块的名称、标识、型号、端口数目、简单电气特性等,其中物理开关模块的名称、标识与仪器模型中对开关的描述相关联。

? 物理开关自身输入输出端的连接关系:开关标识、输入端口、输出端口、连接值、衰减值等。

? 物理开关模块级联的连接关系:开关模块1标识、开关模块1端口编号、开关模块1端口类型、开关模块2标识、开关模块2端口编号、开关模块2端口类型。

3.逻辑开关模型

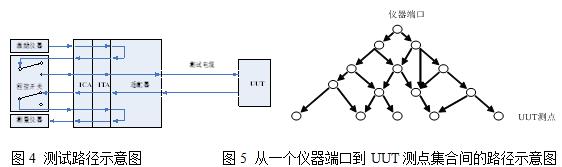

一个逻辑开关记录的是由一个被测对象确定的从仪器端口到这个被测对象所有测点的所有路径集合。逻辑开关得到的也是矩阵级联计算或者通过有向图搜索的结果。逻辑开关模型的内容包括五部分(图3为逻辑开关、路径衰减模型数据体系关联图)[10]:

? 逻辑开关基本信息:逻辑开关名称、逻辑开关标识、所对应的ITA等;

? 逻辑开关通路信息:由逻辑开关输入、输出端决定的逻辑通路(LogicGateWay)的连接信息;

? 逻辑开关输入、输出端口信息:主要指逻辑开关的输入端与仪器端口、输出端与UUT测点的对应关系;

? 路径电气特性:记录逻辑开关下每条逻辑通路下的所有路径的基本电气特性:开关闭合电阻、最大电压、最大电流、耐压等;

? 路径与物理开关关联信息:记录一条路径的连通需要对哪些物理开关模块的输入到输出端进行配置。

4.1信号通道集合的自动生成

由测试平台硬件设计方案决定的一条测试路径(见图4)可以用以下公式表示:

测试路径=仪器端口→ICA面板→ITA→ITA短路回ICA→开关一端→开关另一端→ICA面板→ITA→UUT测点 (1.1)

现做如下定义:

1. 仪器端口为路径的起点;

2. UUT测点为路径的终点;

3. ITA节点、开关端口为中间节点(由于ICA与ITA的节点在物理上一一对应,所以不考虑ICA)。

因此,(1.1)式可以表示为:

测试路径=起点→节点1→节点2→……→节点n→终点 (1.2)

为简便起见,首先考虑从一个仪器端口到UUT测点集合之间的测试路径。由(1.2)可得图5所示的路径树型结构。

示意图中的路径集合信息其实已经通过仪器模型、ICA模型、ITA模型、UUT模型以及物理开关模型进行了描述,但是每个模型都只描述了路径的一部分连接关系,比如:ICA模型描述了仪器端口和ICA节点的连接关系、ITA模型描述了ICA与ITA的连接关系以及ITA和UUT测点的连接关系等等。换句话说,路径集合信息分散在各大模型库中。当系统进行信号通道配置时,软件只需要通过关联这几大模型就可以获得所需要的信号通道信息。很显然,系统配置每一条信号通道都需要去关联这几大模型,且要在路径集合中去搜索自己需要的那一条路径。为了简化和方便信号通道配置,本论文的路径模型中特地建立了逻辑开关模型。我们通过关联ATE模型化体系下的仪器模型、ICA模型、ITA模型、UUT模型实现由被测对象确定的测试硬件平台提供的从仪器端口到这个被测对象所有测点的所有信号通道信息的自动生成。

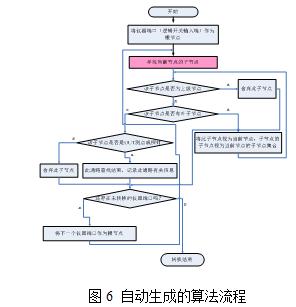

我们将图5描绘的路径信息形象地称为“路径树”,很显然,要获得从仪器端口到被测对象所有测点的所有信号通道信息,就必须进行路径树的完全遍历,具体遍历的算法是一个递归的过程,算法流程如图6所示。

查找从仪器端口到UUT测点或探针的测试或激励通道的具体过程为:将仪器端口(逻辑开关输入端)作为根节点,以数结构去寻找他的子节点,叶子节点;再把子节点作为根节点,进行同样的寻找过程,直到找到最后的那个节点。如果最后那个节点是UUT测点或者探针,那么此通路(从仪器端口到UUT测点或探针)查找成功,将通路上的开关信息存入逻辑开关模型库。就这样,当从所有的仪器端口出发,按这种方法查找通路,就得到了逻辑开关的所有信息。

算法流程图中“寻找当前节点的子节点”模块是该算法中的关键模块。寻找子节点的过程就是关联各大模型获取路径信息的过程。

按节点处的仪器类型分别进行查找:

1.节点处的仪器类型为开关:

a).查询物理开关模型中的物理开关自身连接信息,得到和此开关端口相连的端口集合;

b)查询物理开关级联信息,得到和此开关端口级联的开关端口;

c)查询ITA模型库,得到此节点连接上ITA的节点后的连接信息(由于ICA只是一个直通的板,所以将ICA这一层去掉,直接查询与ITA上相连的节点)。

如果查到的以上节点均不为该节点的父节点的话则将其作为此节点的子节点。

2.节点处的仪器类型为仪器:

直接查找他上ITA的节点(因为ICA这一层已经去掉)

3.节点处的仪器类型为ITA:

a)查询ITA模型库,得到与此ITA的节点相连的其他ITA节点;

b)查询ICA模型库,由ITA上的节点查找与ICA上相连的节点。

如果查到的以上节点均不为该节点的父节点的话则将其作为此节点的子节点。

当自动测试平台成功构建后,平台能提供的硬件连通能力就已经确定。因此首先按上一节的方法进行信号通道集合的自动生成,并将测试平台提供的从所有仪器端口到UUT测点集合的所有可能的信号通道集合信息存入逻辑开关模型库。

系统进行资源配置的时候,首先根据测试程序中提出的信号要求匹配合适的仪器资源,然后查找从已经匹配到的仪器端口到UUT测点的信号通道。由于本论文的逻辑开关模型库中已经存储了测试平台提供的从所有仪器端口到UUT测点集合的所有可能的信号通道集合信息,所以现在只需要以仪器端口作为逻辑开关的输入端、UUT测点作为逻辑开关的输出端,从逻辑开关模型库中直接查询所需要的信号通道即可。

由于从一个仪器端口到一个UUT测点间的路径可能有多条,所以可以根据一定的条件进行路径的优选。比如:路径衰减最小、开关数最少等等。

5.效率比较

本论文提出的基于ATE模型的信号通道自动配置技术已经成功运用到实际项目中。当系统硬件平台设计完毕以及系统模型完全实例化以后,调用信号通道集合自动生成程序一次性地自动生成硬件平台的所有信号通道信息,并且将相应信息存入逻辑开关模型库中。在以后的测试中,只需要从逻辑开关模型库中选择测试需要的路径即可。

通过工程应用实践我们知道,一个测试硬件平台设计并组装完毕且交互给用户使用以后,硬件上几乎不会做任何改动。这就意味着硬件平台提供的硬件连通能力几乎不会有什么变化。本论文考虑到这个重要的前提条件,提出了前面阐述的基于ATE模型的信号通道自动配置技术。

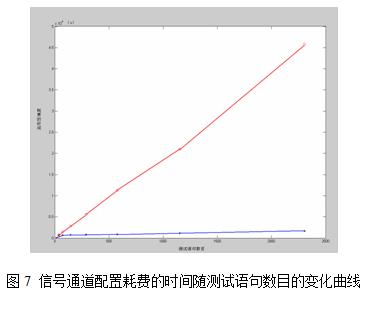

文献[4][5]使用有向图(或矩阵)模型进行路径配置的时候,对于每一条测试语句都需要在测试平台的路径模型中去搜索所需的路径。所以,采用本文的信号通道配置技术,使效率提高了86% 。而且,随着测试语句的增多,本文的方法优势更为明显。图7是通过一些实验获得的比较效果,图中红色的曲线为采用矩阵模型或有向图模型的方法进行路径配置,随着测试语句增多,所耗费的时间变化的示意曲线;蓝色曲线为本论文采用的方法相应的示意曲线。很显然,随着测试语句的增多,红色曲线几乎呈线性增长,而蓝色曲线增长极其缓慢。

6.结束语

本论文讨论了信号通道的配置问题。针对目前直接从开关对象出发,基于开关拓扑结构、开关级联来建立信号通道模型存在的不足,基于模型间信息共享和路径以逻辑开关描述的思想建立了路径模型,将路径模型和ATE模型化体系下的仪器模型、ICA模型、ITA模型、UUT模型进行关联实现信号通道的高效配置。该配置技术具有如下特点: 一次性生成信号通道集合并将数据存入模型库;系统对信号路径的配置变成了直接查询模型库。因此,该配置技术大大缩短了路径搜索时间,提高了系统配置效率。

——杰创立ATE自动检测系统